Διαδικασία χύτευσης καλουπιού κελύφους

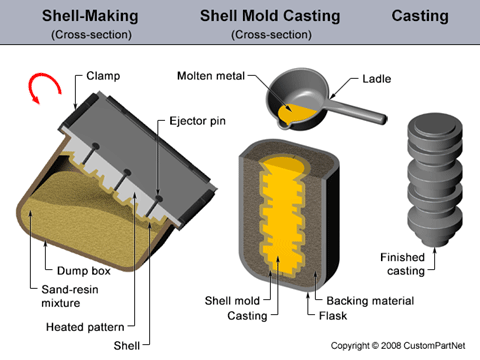

Η χύτευση με καλούπι κελύφους είναι μια διαδικασία χύτευσης μετάλλων παρόμοια με τη χύτευση με άμμο, καθώς το λιωμένο μέταλλο χύνεται σε ένα αναλώσιμο καλούπι. Ωστόσο, στη χύτευση καλουπιού με κέλυφος, το καλούπι είναι ένα κέλυφος με λεπτά τοιχώματα που δημιουργείται από την εφαρμογή ενός μείγματος άμμου-ρητίνης γύρω από ένα σχέδιο. Το σχέδιο, ένα μεταλλικό κομμάτι στο σχήμα του επιθυμητού τμήματος, επαναχρησιμοποιείται για να σχηματίσει πολλαπλά καλούπια κελύφους. Ένα επαναχρησιμοποιούμενο σχέδιο επιτρέπει υψηλότερους ρυθμούς παραγωγής, ενώ τα καλούπια μιας χρήσης επιτρέπουν τη χύτευση πολύπλοκων γεωμετριών. Η χύτευση καλουπιού κελύφους απαιτεί τη χρήση μεταλλικού σχεδίου, φούρνου, μίγματος άμμου-ρητινής, κουτιού απόρριψης και λιωμένου μετάλλου.

Η χύτευση καλουπιού με κέλυφος επιτρέπει τη χρήση τόσο σιδηρούχων όσο και μη σιδηρούχων μετάλλων, συνήθως χρησιμοποιώντας χυτοσίδηρο, ανθρακούχο χάλυβα, κράμα χάλυβα, ανοξείδωτο χάλυβα, κράματα αλουμινίου και κράματα χαλκού. Τα τυπικά εξαρτήματα είναι μικρού έως μεσαίου μεγέθους και απαιτούν υψηλή ακρίβεια, όπως περιβλήματα ταχυτήτων, κυλινδροκεφαλές, μπιέλες και μοχλοβραχίονες.

Η διαδικασία χύτευσης καλουπιού κελύφους αποτελείται από τα ακόλουθα βήματα:

- Δημιουργία μοτίβων- Δημιουργείται ένα μεταλλικό σχέδιο δύο τεμαχίων στο σχήμα του επιθυμητού εξαρτήματος, συνήθως από σίδηρο ή χάλυβα. Μερικές φορές χρησιμοποιούνται άλλα υλικά, όπως το αλουμίνιο για παραγωγή χαμηλού όγκου ή ο γραφίτης για τη χύτευση αντιδραστικών υλικών.

- Δημιουργία καλουπιών- Αρχικά, κάθε μισό σχέδιο θερμαίνεται στους 175-370°C (350-700°F) και επικαλύπτεται με λιπαντικό για να διευκολυνθεί η αφαίρεση. Στη συνέχεια, το θερμαινόμενο σχέδιο στερεώνεται σε ένα κουτί απόρριψης, το οποίο περιέχει ένα μείγμα άμμου και ένα συνδετικό ρητίνης. Το κουτί απόρριψης είναι ανεστραμμένο, επιτρέποντας σε αυτό το μείγμα άμμου-ρητίνης να επικαλύψει το σχέδιο. Το θερμαινόμενο σχέδιο σκληραίνει μερικώς το μείγμα, το οποίο τώρα σχηματίζει ένα κέλυφος γύρω από το σχέδιο. Κάθε μισό σχέδιο και το γύρω κέλυφος σκληρύνεται μέχρι την ολοκλήρωση σε ένα φούρνο και στη συνέχεια το κέλυφος εκτινάσσεται από το σχέδιο.

- Συναρμολόγηση καλουπιού- Τα δύο μισά του κελύφους ενώνονται μεταξύ τους και σφίγγονται με ασφάλεια για να σχηματίσουν το πλήρες καλούπι του κελύφους. Εάν απαιτούνται πυρήνες, εισάγονται πριν από το κλείσιμο του καλουπιού. Το καλούπι του κελύφους τοποθετείται στη συνέχεια σε μια φιάλη και υποστηρίζεται από ένα υλικό υποστήριξης.

- χύνοντας- Το καλούπι σφίγγεται καλά μεταξύ τους, ενώ το λιωμένο μέταλλο χύνεται από μια κουτάλα στο σύστημα πύλης και γεμίζει την κοιλότητα του καλουπιού.

- Ψύξη- Αφού γεμίσει το καλούπι, το λιωμένο μέταλλο αφήνεται να κρυώσει και να στερεοποιηθεί στο σχήμα της τελικής χύτευσης.

- Αφαίρεση χύτευσης- Αφού κρυώσει το λιωμένο μέταλλο, το καλούπι μπορεί να σπάσει και να αφαιρεθεί η χύτευση. Απαιτούνται διαδικασίες κοπής και καθαρισμού για την αφαίρεση τυχόν περίσσειας μετάλλου από το σύστημα τροφοδοσίας και τυχόν άμμου από το καλούπι.

Δυνατότητες

| ||||||||||||||||||||||||||||||||||||