Shell-muottivaluprosessi

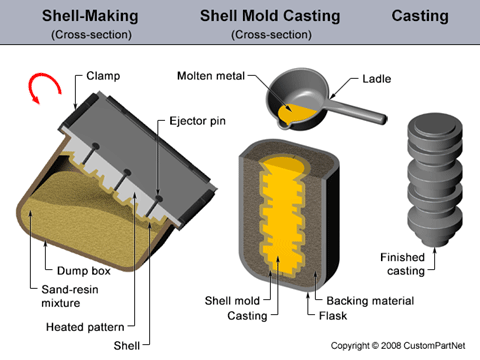

Kuorimuottivalu on hiekkavalua muistuttava metallivaluprosessi, jossa sula metalli kaadetaan kulutusmuottiin. Kuorimuottivalussa muotti on kuitenkin ohutseinämäinen kuori, joka syntyy levittämällä hiekka-hartsiseosta kuvion ympärille. Kuvio, halutun osan muotoinen metallikappale, käytetään uudelleen useiden kuorimuottien muodostamiseen. Uudelleenkäytettävä kuvio mahdollistaa suuremman tuotantonopeuden, kun taas kertakäyttöiset muotit mahdollistavat monimutkaisten geometrioiden valamisen. Kuorimuottivalu vaatii metallikuvion, uunin, hiekka-hartsiseoksen, kaatolaatikon ja sulan metallin käyttöä.

Kuorimuottivalu mahdollistaa sekä rauta- että ei-rautametallien käytön, useimmiten valurautaa, hiiliterästä, seosterästä, ruostumatonta terästä, alumiiniseoksia ja kupariseoksia. Tyypilliset osat ovat kooltaan pieniä tai keskikokoisia ja vaativat suurta tarkkuutta, kuten vaihdekotelot, sylinterikannet, kiertokanget ja vipuvarret.

Kuorimuottien valuprosessi koostuu seuraavista vaiheista:

- Kuvion luominen- Kaksiosainen metallikuvio luodaan halutun osan muotoon, tyypillisesti raudasta tai teräksestä. Joskus käytetään muitakin materiaaleja, kuten alumiinia pienivolyymituotannossa tai grafiittia reaktiivisten materiaalien valamiseen.

- Muotin luominen- Ensin kukin kuviopuolikas kuumennetaan 175-370 °C:seen ja päällystetään voiteluaineella poistamisen helpottamiseksi. Seuraavaksi lämmitetty kuvio kiinnitetään kaatolaatikkoon, joka sisältää hiekan ja hartsisideaineen seosta. Kaatolaatikko on käännetty ylösalaisin, jolloin tämä hiekka-hartsiseos voi päällystää kuvion. Kuumennettu kuvio kovettaa osittain seoksen, joka nyt muodostaa kuoren kuvion ympärille. Kukin kuviopuolikas ja sitä ympäröivä kuori kovetetaan uunissa ja sitten kuori poistetaan kuviosta.

- Muotin kokoonpano- Molemmat kuoren puolikkaat liitetään yhteen ja puristetaan tiukasti, jolloin muodostuu täydellinen vaippamuotti. Jos ytimiä tarvitaan, ne asetetaan ennen muotin sulkemista. Kuorimuotti asetetaan sitten pulloon ja tuetaan taustamateriaalilla.

- Kaataminen- Muotti puristetaan tiukasti yhteen, samalla kun sula metalli kaadetaan kauhasta porttijärjestelmään ja täyttää muotin ontelon.

- Jäähdytys- Muotin täytön jälkeen sulan metallin annetaan jäähtyä ja jähmettyä lopullisen valun muotoon.

- Valun poisto- Kun sula metalli on jäähtynyt, muotti voidaan rikkoa ja valu poistetaan. Leikkaus- ja puhdistusprosessit vaaditaan ylimääräisen metallin poistamiseksi syöttöjärjestelmästä ja hiekan poistamiseksi muotista.

Ominaisuudet

| ||||||||||||||||||||||||||||||||||||